- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

बेलनाकार बैटरियों के पोल प्लेट आयामों के डिजाइन के लिए सामान्य समाधान संबंध

2023-06-06

बेलनाकार बैटरियों के पोल प्लेट आयामों के डिजाइन के लिए सामान्य समाधान संबंध

लिथियम बैटरियों को उनकी पैकेजिंग विधियों और आकार के आधार पर वर्गाकार, सॉफ्ट पैक और बेलनाकार बैटरियों में वर्गीकृत किया जा सकता है। उनमें से, बेलनाकार बैटरियों के मुख्य लाभ हैं जैसे अच्छी स्थिरता, उच्च उत्पादन दक्षता और कम विनिर्माण लागत। 1991 में अपनी स्थापना के बाद से उनके पास 30 से अधिक वर्षों का विकास इतिहास है। हाल के वर्षों में, टेस्ला की ऑल पोल ईयर तकनीक के जारी होने के साथ, पावर बैटरी और ऊर्जा भंडारण के क्षेत्र में बड़ी बेलनाकार बैटरियों के अनुप्रयोग में तेजी आई है, जो एक शोध बन गया है। प्रमुख लिथियम बैटरी कंपनियों के लिए हॉटस्पॉट।

चित्र 1: विभिन्न आकृतियों वाली लिथियम बैटरियों के एकल और सिस्टम स्तरों पर प्रदर्शन की तुलना

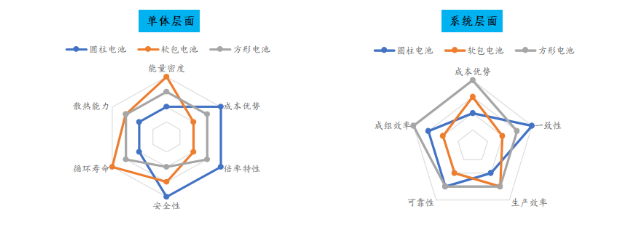

बेलनाकार बैटरी शेल एक स्टील शेल, एक एल्यूमीनियम शेल या एक नरम पैकेज हो सकता है। इसकी सामान्य विशेषता यह है कि विनिर्माण प्रक्रिया में वाइंडिंग तकनीक को अपनाया जाता है, जो वाइंडिंग सुई को कोर के रूप में उपयोग करती है और वाइंडिंग सुई को परत में घुमाने के लिए चलाती है और अलगाव फिल्म और इलेक्ट्रोड प्लेट को एक साथ लपेटती है, अंततः एक अपेक्षाकृत समान बेलनाकार वाइंडिंग कोर बनाती है। जैसा कि निम्नलिखित चित्र में दिखाया गया है, एक विशिष्ट वाइंडिंग प्रक्रिया इस प्रकार है: सबसे पहले, वाइंडिंग सुई डायाफ्राम की प्री वाइंडिंग के लिए डायाफ्राम को जकड़ती है, फिर नकारात्मक इलेक्ट्रोड की प्री वाइंडिंग के लिए आइसोलेशन फिल्म की दो परतों के बीच नकारात्मक इलेक्ट्रोड डाला जाता है। और फिर हाई-स्पीड वाइंडिंग के लिए पॉजिटिव इलेक्ट्रोड डाला जाता है। वाइंडिंग पूरी होने के बाद, कटिंग तंत्र इलेक्ट्रोड और डायाफ्राम को काट देता है, और अंत में, आकार को ठीक करने के लिए अंत में चिपकने वाली टेप की एक परत लगाई जाती है।

चित्र 2: वाइंडिंग प्रक्रिया का योजनाबद्ध आरेख

वाइंडिंग के बाद कोर व्यास का नियंत्रण महत्वपूर्ण है। यदि व्यास बहुत बड़ा है, तो इसे इकट्ठा नहीं किया जा सकता है, और यदि व्यास बहुत छोटा है, तो जगह की बर्बादी होती है। इसलिए, कोर व्यास का सटीक डिज़ाइन महत्वपूर्ण है। सौभाग्य से, बेलनाकार बैटरियां अपेक्षाकृत नियमित ज्यामिति होती हैं, और इलेक्ट्रोड और डायाफ्राम की प्रत्येक परत की परिधि की गणना एक वृत्त का अनुमान लगाकर की जा सकती है। अंत में, क्षमता डिज़ाइन प्राप्त करने के लिए इलेक्ट्रोड की कुल लंबाई जमा की जा सकती है। सुई के व्यास, इलेक्ट्रोड परत संख्या और डायाफ्राम परत संख्या के संचित मान घाव कोर के व्यास हैं। यह ध्यान दिया जाना चाहिए कि लिथियम-आयन बैटरी डिज़ाइन के मुख्य तत्व क्षमता डिज़ाइन और आकार डिज़ाइन हैं। इसके अलावा, सैद्धांतिक गणना के माध्यम से, हम कुंडल कोर की किसी भी स्थिति में ध्रुव कान को भी डिजाइन कर सकते हैं, जो सिर, पूंछ या केंद्र तक ही सीमित नहीं है, और बेलनाकार बैटरी के लिए मल्टी पोल कान और सभी ध्रुव कान के डिजाइन तरीकों को भी कवर कर सकते हैं। .

इलेक्ट्रोड की लंबाई और कोर व्यास के मुद्दों का पता लगाने के लिए, हमें पहले तीन प्रक्रियाओं का अध्ययन करने की आवश्यकता है: आइसोलेशन फिल्म की अनंत प्री वाइंडिंग, नकारात्मक इलेक्ट्रोड की अनंत प्री वाइंडिंग, और सकारात्मक इलेक्ट्रोड की अनंत वाइंडिंग। यह मानते हुए कि कुंडल सुई का व्यास p है, आइसोलेशन फिल्म की मोटाई s है, नकारात्मक इलेक्ट्रोड की मोटाई a है, और सकारात्मक इलेक्ट्रोड की मोटाई c है, सभी मिलीमीटर में।

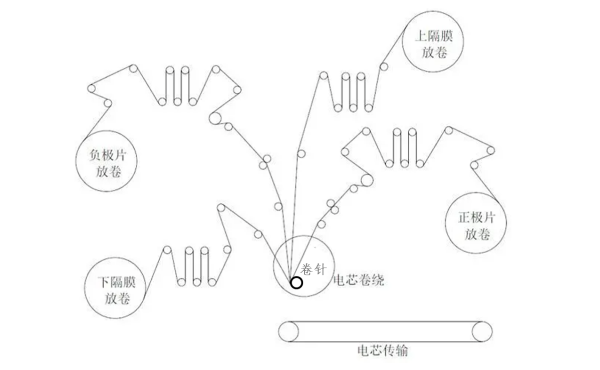

- अलगाव झिल्ली की अनंत पूर्व घुमावदार प्रक्रिया

डायाफ्राम की पूर्व घुमावदार प्रक्रिया के दौरान, डायाफ्राम की दो परतें एक साथ घाव हो जाती हैं, इसलिए घुमावदार प्रक्रिया के दौरान बाहरी डायाफ्राम का व्यास हमेशा आंतरिक डायाफ्राम की तुलना में डायाफ्राम की मोटाई (+1s) की एक अधिक परत होता है। आंतरिक डायाफ्राम वाइंडिंग का प्रारंभिक व्यास पिछली वाइंडिंग का अंतिम व्यास है, और डायाफ्राम की प्रत्येक पूर्व वाइंडिंग के लिए, कोर व्यास डायाफ्राम मोटाई (+4s) की चार परतों से बढ़ जाता है।

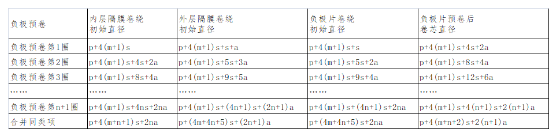

परिशिष्ट 1: अलगाव झिल्ली की अनंत पूर्व घुमावदार प्रक्रिया का व्यास भिन्नता कानून

- नकारात्मक इलेक्ट्रोड की अनंत पूर्व वाइंडिंग प्रक्रिया

नकारात्मक इलेक्ट्रोड की पूर्व वाइंडिंग प्रक्रिया के दौरान, नकारात्मक इलेक्ट्रोड की एक परत के जुड़ने के कारण, वाइंडिंग प्रक्रिया के दौरान बाहरी डायाफ्राम का व्यास हमेशा आंतरिक डायाफ्राम की मोटाई से एक परत अधिक होता है और नकारात्मक इलेक्ट्रोड की एक परत ( +1s+1a), और आंतरिक डायाफ्राम वाइंडिंग का प्रारंभिक व्यास हमेशा पिछले सर्कल के अंतिम व्यास के बराबर होता है। इस समय, नकारात्मक इलेक्ट्रोड की प्रत्येक प्री वाइंडिंग के लिए, कोर व्यास डायाफ्राम की चार परतों और नकारात्मक इलेक्ट्रोड मोटाई (+4s+2a) की दो परतों से बढ़ जाता है।

परिशिष्ट 2: नकारात्मक इलेक्ट्रोड प्लेट की अनंत पूर्व घुमावदार प्रक्रिया का व्यास भिन्नता कानून

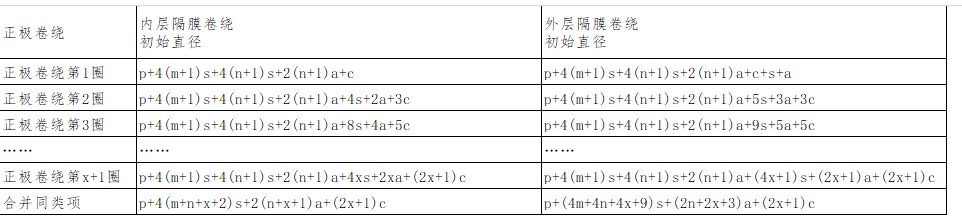

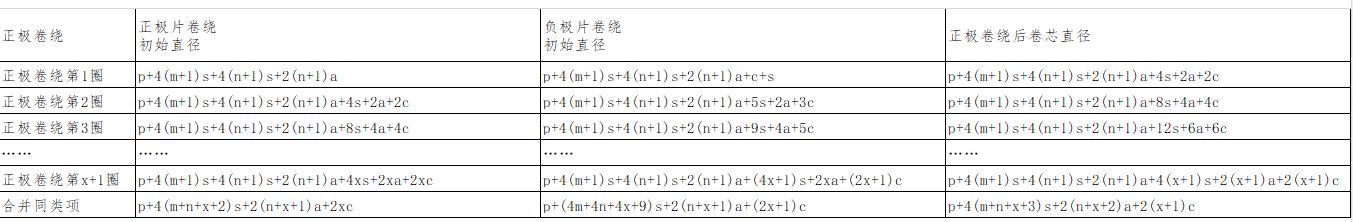

धनात्मक इलेक्ट्रोड प्लेट की अनंत वाइंडिंग प्रक्रिया

सकारात्मक इलेक्ट्रोड की वाइंडिंग प्रक्रिया के दौरान, सकारात्मक इलेक्ट्रोड की एक नई परत के जुड़ने के कारण, सकारात्मक इलेक्ट्रोड का प्रारंभिक व्यास हमेशा पिछले सर्कल के अंतिम व्यास के बराबर होता है, जबकि आंतरिक डायाफ्राम वाइंडिंग का प्रारंभिक व्यास बन जाता है पिछले सर्कल का अंतिम व्यास और सकारात्मक इलेक्ट्रोड की एक परत की मोटाई (+1c)। हालाँकि, बाहरी डायाफ्राम की घुमावदार प्रक्रिया के दौरान, व्यास हमेशा आंतरिक डायाफ्राम की मोटाई और नकारात्मक इलेक्ट्रोड (+1s+1a) की एक परत से केवल एक परत अधिक होता है। इस समय, प्रत्येक सर्कल के लिए नकारात्मक इलेक्ट्रोड पहले से घाव होता है, कॉइल कोर का व्यास डायाफ्राम की 4 परतों, नकारात्मक इलेक्ट्रोड की 2 परतों और सकारात्मक इलेक्ट्रोड मोटाई (+4s+2s+2a) की 2 परतों से बढ़ जाता है।

परिशिष्ट 3: अनंत वाइंडिंग प्रक्रिया के दौरान सकारात्मक इलेक्ट्रोड का व्यास भिन्नता नियम

ऊपर, डायाफ्राम और इलेक्ट्रोड प्लेट की अनंत घुमावदार प्रक्रिया के विश्लेषण के माध्यम से, हमने कोर व्यास और इलेक्ट्रोड प्लेट की लंबाई का भिन्नता पैटर्न प्राप्त किया है। यह परत-दर-परत विश्लेषणात्मक गणना विधि इलेक्ट्रोड कानों (एकल ध्रुव कान, मल्टीपोल कान और पूर्ण ध्रुव कान सहित) की स्थिति को सटीक रूप से व्यवस्थित करने के लिए अनुकूल है, लेकिन घुमावदार प्रक्रिया अभी तक समाप्त नहीं हुई है। इस बिंदु पर, सकारात्मक इलेक्ट्रोड प्लेट, नकारात्मक इलेक्ट्रोड प्लेट और आइसोलेशन फिल्म फ्लश स्थिति में हैं। बैटरी डिज़ाइन का मूल सिद्धांत यह है कि आइसोलेशन फिल्म को नकारात्मक इलेक्ट्रोड प्लेट को पूरी तरह से कवर करना चाहिए और नकारात्मक इलेक्ट्रोड को सकारात्मक इलेक्ट्रोड को भी पूरी तरह से कवर करना चाहिए।

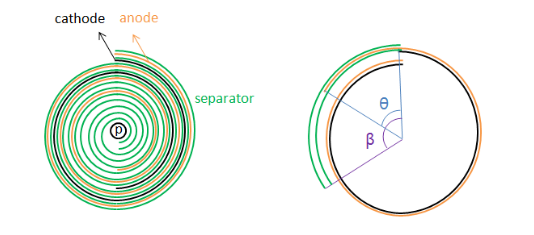

चित्र 3: बेलनाकार बैटरी कॉइल संरचना और समापन प्रक्रिया का योजनाबद्ध आरेख

इसलिए, कोर नकारात्मक इलेक्ट्रोड और आइसोलेशन फिल्म को घुमाने के मुद्दे का और पता लगाना आवश्यक है। जाहिर है, चूंकि सकारात्मक इलेक्ट्रोड पहले से ही घाव हो चुका है, और इससे पहले, सकारात्मक इलेक्ट्रोड का प्रारंभिक व्यास हमेशा पिछले सर्कल के अंतिम व्यास के बराबर होता है, आंतरिक परत डायाफ्राम का प्रारंभिक व्यास पिछले सर्कल के अंतिम व्यास को प्रतिस्थापित करता है . इस आधार पर, नकारात्मक इलेक्ट्रोड का प्रारंभिक व्यास डायाफ्राम की एक परत की मोटाई (+1s) बढ़ाता है, बाहरी डायाफ्राम के प्रारंभिक व्यास को नकारात्मक इलेक्ट्रोड मोटाई (+1s+1a) की एक और परत बढ़ाता है।

परिशिष्ट 4: बेलनाकार बैटरियों की वाइंडिंग प्रक्रिया के दौरान इलेक्ट्रोड और डायाफ्राम के व्यास और लंबाई में भिन्नता

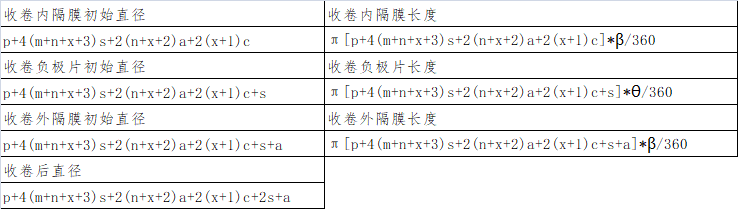

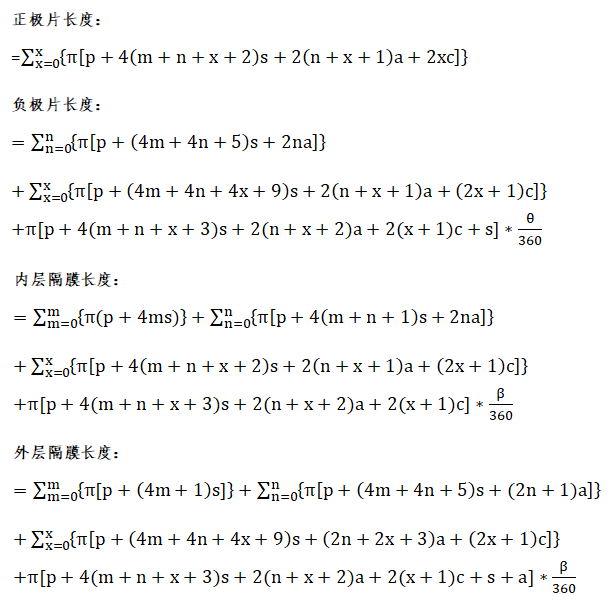

अब तक, हमने किसी भी संख्या में घुमावदार चक्रों के तहत सकारात्मक प्लेट, नकारात्मक प्लेट और अलगाव फिल्म की लंबाई की गणितीय अभिव्यक्ति प्राप्त की है। मान लीजिए कि डायाफ्राम पूर्व घाव m+1 चक्र है, नकारात्मक प्लेट पूर्व घाव n+1 चक्र है, सकारात्मक प्लेट घाव x+1 चक्र है, और नकारात्मक प्लेट का केंद्रीय कोण θ ° है, अलगाव का केंद्रीय कोण है फिल्म वाइंडिंग β° है, तो निम्नलिखित संबंध है:

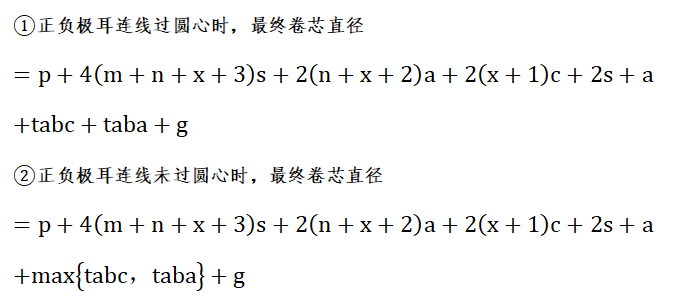

इलेक्ट्रोड और डायाफ्राम परतों की संख्या का निर्धारण न केवल इलेक्ट्रोड और डायाफ्राम की लंबाई निर्धारित करता है, जो बदले में क्षमता डिजाइन को प्रभावित करता है, बल्कि कॉइल कोर के अंतिम व्यास को भी निर्धारित करता है, जिससे कॉइल कोर के असेंबली जोखिम को काफी कम किया जाता है। यद्यपि हमने वाइंडिंग के बाद कोर का व्यास प्राप्त किया, लेकिन हमने पोल कान और अंतिम चिपकने वाले कागज की मोटाई पर विचार नहीं किया। यह मानते हुए कि सकारात्मक कान की मोटाई टैब है, नकारात्मक कान की मोटाई टैब है, और अंतिम चिपकने वाला 1 सर्कल है और ओवरलैपिंग क्षेत्र जी की मोटाई के साथ ध्रुव कान की स्थिति से बचाता है। इसलिए, कोर का अंतिम व्यास है:

उपरोक्त सूत्र बेलनाकार बैटरी इलेक्ट्रोड प्लेटों के डिजाइन के लिए सामान्य समाधान संबंध है। यह इलेक्ट्रोड प्लेट की लंबाई, डायाफ्राम की लंबाई और कॉइल कोर व्यास की समस्या को निर्धारित करता है, और मात्रात्मक रूप से उनके बीच के संबंध का वर्णन करता है, जिससे डिजाइन सटीकता में काफी सुधार होता है और महान व्यावहारिक अनुप्रयोग मूल्य होता है।

अंततः, हमें पोल कानों को व्यवस्थित करने की समस्या को हल करने की आवश्यकता है। आमतौर पर, एक पोल के टुकड़े पर एक या दो पोल कान या यहां तक कि तीन पोल कान होते हैं, जो कि पोल कानों की एक छोटी संख्या होती है। टैब लीड को पोल के टुकड़े की सतह पर वेल्ड किया जाता है। यद्यपि यह कुछ हद तक (व्यास को प्रभावित किए बिना) पोल टुकड़े की लंबाई डिजाइन की सटीकता को प्रभावित कर सकता है, टैब लीड आमतौर पर संकीर्ण होती है और इसका प्रभाव कम होता है, इसलिए, इस लेख में प्रस्तावित बेलनाकार बैटरी के आकार डिजाइन के लिए सामान्य समाधान सूत्र इस मुद्दे को नजरअंदाज करता है.

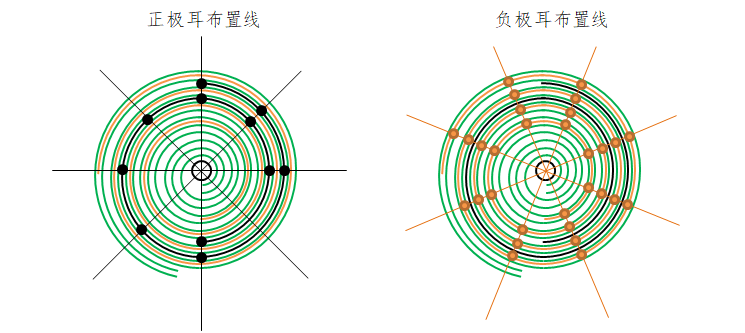

चित्र 4: सकारात्मक और नकारात्मक कान स्थितियों का लेआउट

उपरोक्त चित्र पोल लग्स के स्थान का एक योजनाबद्ध आरेख है। ध्रुव के टुकड़े के आकार के पहले प्रस्तावित सामान्य संबंध के आधार पर, हम घुमावदार प्रक्रिया के दौरान ध्रुव के टुकड़ों की प्रत्येक परत की लंबाई और व्यास में परिवर्तन को स्पष्ट रूप से समझ सकते हैं। इसलिए, पोल लग्स की व्यवस्था करते समय, एकल पोल लग्स के मामले में सकारात्मक और नकारात्मक लग्स को पोल टुकड़े की लक्ष्य स्थिति पर सटीक रूप से व्यवस्थित किया जा सकता है, जबकि एकाधिक या पूर्ण पोल लग्स के मामले में, इसे आमतौर पर संरेखित करना आवश्यक होता है पोल लग्स की कई परतें, इस आधार पर, हमें केवल लूग की प्रत्येक परत के निश्चित कोण से विचलन करने की आवश्यकता होती है, ताकि लूग की प्रत्येक परत की व्यवस्था स्थिति प्राप्त हो सके। जैसे-जैसे वाइंडिंग प्रक्रिया के दौरान वाइंडिंग कोर का व्यास धीरे-धीरे बढ़ता है, लूग की समग्र व्यवस्था दूरी सहनशीलता के रूप में π (4s+2a+2c) के साथ अंकगणितीय प्रगति द्वारा लगभग बदल जाती है।

कुंडल कोर के व्यास और लंबाई पर इलेक्ट्रोड प्लेटों और डायाफ्राम की मोटाई में उतार-चढ़ाव के प्रभाव की आगे की जांच करने के लिए, एक उदाहरण के रूप में 4680 बड़े बेलनाकार पूर्ण इलेक्ट्रोड कान सेल को लेते हुए, यह मानते हुए कि कुंडल सुई का व्यास 1 मिमी है, की मोटाई क्लोजिंग टेप 16um है, आइसोलेशन फिल्म की मोटाई 10um है, पॉजिटिव इलेक्ट्रोड प्लेट की कोल्ड प्रेसिंग मोटाई 171um है, वाइंडिंग के दौरान मोटाई 174um है, नेगेटिव इलेक्ट्रोड प्लेट की कोल्ड प्रेसिंग मोटाई 249um है, वाइंडिंग के दौरान मोटाई 255um है, और डायाफ्राम और नकारात्मक इलेक्ट्रोड प्लेट दोनों को 2 मोड़ों के लिए पूर्व-रोल किया जाता है। गणना से पता चलता है कि सकारात्मक इलेक्ट्रोड प्लेट 3371.6 मिमी की लंबाई के साथ 47 मोड़ों के लिए घाव है, नकारात्मक इलेक्ट्रोड 49.5 बार घाव है, जिसकी लंबाई 3449.7 मिमी और घुमावदार के बाद 44.69 मिमी का व्यास है।

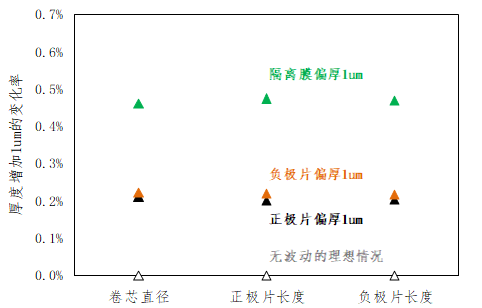

चित्र 5: कोर व्यास और ध्रुव की लंबाई पर ध्रुव और डायाफ्राम की मोटाई में उतार-चढ़ाव का प्रभाव

उपरोक्त चित्र से, यह सहज रूप से देखा जा सकता है कि ध्रुव के टुकड़े और डायाफ्राम की मोटाई में उतार-चढ़ाव का कुंडल कोर के व्यास और लंबाई पर एक निश्चित प्रभाव पड़ता है। जब ध्रुव के टुकड़े की मोटाई 1um से विचलित होती है, तो कुंडल कोर का व्यास और लंबाई लगभग 0.2% बढ़ जाती है, जबकि जब डायाफ्राम की मोटाई 1um से विचलित हो जाती है, तो कुंडल कोर का व्यास और लंबाई लगभग 0.5% बढ़ जाती है। इसलिए, कॉइल कोर के व्यास की स्थिरता को नियंत्रित करने के लिए, ध्रुव के टुकड़े और डायाफ्राम के उतार-चढ़ाव को जितना संभव हो उतना कम किया जाना चाहिए, और इलेक्ट्रोड प्लेट के रिबाउंड और समय के बीच संबंध को इकट्ठा करना भी आवश्यक है। सेल डिज़ाइन प्रक्रिया में सहायता के लिए, कोल्ड प्रेसिंग और वाइंडिंग के बीच।

सारांश

1. क्षमता डिजाइन और व्यास डिजाइन बेलनाकार लिथियम बैटरी के लिए निम्नतम स्तर के डिजाइन तर्क हैं। क्षमता डिज़ाइन की कुंजी इलेक्ट्रोड की लंबाई में निहित है, जबकि व्यास डिज़ाइन की कुंजी परतों की संख्या के विश्लेषण में निहित है।

2. पोल इयर पोजीशन की व्यवस्था भी महत्वपूर्ण है। मल्टी पोल ईयर या पूर्ण पोल ईयर संरचनाओं के लिए, पोल ईयर संरेखण का उपयोग बैटरी सेल की डिजाइन क्षमता और प्रक्रिया नियंत्रण क्षमता के मूल्यांकन के लिए एक मानदंड के रूप में किया जा सकता है। परत दर परत विश्लेषण की विधि ध्रुव कान की स्थिति व्यवस्था और संरेखण की आवश्यकताओं को बेहतर ढंग से पूरा कर सकती है।